Probleme mit der Nachbesserung eines Spachtelbodens

Knapp 15.000 Euro wird einen Handwerker die Mängelbeseitigung seiner Arbeit kosten. Dabei hatte er im ersten Versuch vermutlich sogar unverschuldet den Auftrag nicht zum Erfolg bringen können. Die Nachbesserung ließ allerdings auch zu wünschen übrig. Sich am Unglück des an sich erfahrenen Kollegen zu weiden, ist nicht die Intention des Boden-Profis. Vielmehr wollen wir anhand dieses drastischen Beispiels die Risiken der täglichen Arbeit verdeutlichen und Sie einmal mehr ermahnen, Verarbeitungshinweise zu beachten und sich nicht hinreißen zu lassen, Kompromisse einzugehen.

Im konkreten Fall ging es um knapp 90 m² Spachtelboden in einem Wohnhaus. Die Zutaten für die kreative Bodengestaltung aus einer gestaltungsfähigen Nivelliermasse und weiteren Verlegewerkstoffen kamen aus Deutschland – ein erprobtes Produkt im Systemaufbau und langer Referenzliste. Der Verleger selbst war nicht unerfahren im Umgang mit dem Spachtelboden und zog noch während der Arbeiten den Hersteller zur Beratung hinzu. Dennoch gab es Komplikationen.

Die Fakten

Nach Angaben des Verlegers wurde die Oberfläche eines neuen Anhydritestrichs geschliffen, abgesaugt, mit einem zweikomponentigen Epoxidharz vorgestrichen und Quarzsand eingestreut. Nach dem Absaugen der Fläche wurde die gestaltungsfähige, mineralische Spachtelmasse in einer Schichtdicke zwischen 5 und 8 mm aufgebracht. Zur Optimierung des Materials wurden der Masse alkaliresistente Glasfasern sowie eine dafür vorgesehene Vergütung beigemischt. Nach einem Trocknungszeitraum von zwei Tagen erfolgte das Schleifen der Oberfläche flächig mit einer kontrarotierenden Drei-Scheiben-Schleifmaschine und im Rand- und Eckbereich mit einem Handschleifgerät. Schließlich wurde der anthrazitgrau gefärbte Spachtelboden systembezogen mit einem Steinöl imprägniert. Insgesamt deckten sich die Angaben zur Ausführung exakt mit den Vorgaben des Herstellers.

Allerdings sollen bereits beim Schleifen des Bodens partiell Bläschen und in der Folge Kraterbildungen in der Oberfläche festgestellt worden sein, sodass sich einzelne Flächenbereiche gelöst haben. Die Spachtelmasse war offensichtlich nicht richtig aus- und durchgehärtet. Beim Schleifen zeigte sich ein deutlicher Schichtenabtrag, es wurde festgestellt, dass die Spachtelmasse in Teilflächen „kreideweich“ beschaffen war, so die Angaben des Verlegers. In Rücksprache mit einem Vertreter des Herstellers wurde die Situation darauf zurückgeführt, dass einerseits das Material mit dem festgestellten Alter von 18 Monaten offensichtlich überlagert und andererseits dem Frost ausgesetzt war.

Da die Fläche vom Auftraggeber so nicht abgenommen wurde entschloss man sich, diese erneut herzustellen. Der Hersteller stellte aus Kulanz alle notwendigen Materialien erneut zur Verfügung.

Der vorhandene Spachtelboden wurde so weit wie möglich abgeschliffen, wobei dennoch auf ganzer Fläche eine Schicht des Spachtelbodens in unterschiedlichen Dicken verblieb. Auf dem so hergestellten Untergrund wurde der Spachtelboden – bei gleicher Anwendungstechnik wie im ersten Versuch – erneut aufgebracht. Bedingt durch den Verbleib „alter“ Spachtelbodenschichten auf dem Untergrund, ist nach Aussage des Verlegers eine neue Schichtdicke von im Mittel 5 mm aufgetragen worden. In Anschlussbereichen, die die Aufbauhöhe begrenzen, wurde diese Schichtstärke noch unterschritten.

Doch auch in diesem Fall zeigten sich nach gut einem Jahr der Nutzung Veränderungen in der Oberfläche des Spachtelbodens, der eine weitere Mängelrüge folgte.

Die Erscheinungsbilder

Der gesamte Spachtelboden zeigte dunkle, schlieren- und wolkenartigen Verfärbungen sowie rillenartige Gebrauchsspuren (Bilder 1 und 2).

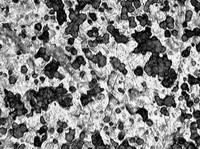

In Teilbereichen ist die oberste Belagsschicht des Spachtelbodens nicht mehr vorhanden und die Gewebearmierung sichtbar. Teilweise weist der Boden rillenartige Ausplatzungen mit deutlichen Abnutzungsspuren der Oberfläche auf. Es wurde einerseits eine porenreiche und andererseits eine „kreideweiche“ Oberfläche festgestellt, die mit einer Drahtbürste staubartig aufgelöst werden konnte (Bild 3).

Bei näherer Betrachtung mittels digitalen Mikroskops zeigte sich oberflächennah eine luftporenreiche, schaumige Gefügestruktur (Bilder 4 bis 8).

In Teilbereichen konnte lediglich eine Schichtdicke von 2 mm festgestellt werden.

Die Beurteilung

Die Erscheinungsbilder entsprechen nicht dem typischen Bild eines einwandfreien Spachtelbodens. Die Ursache ist nach den hier vorliegenden Praxiserfahrungen auf ein Entmischen der Nivelliermasse mit und während der Verarbeitung zurückzuführen. Maßgeblich dafür ist die zu geringe Schichtdicke des aufgetragenen Spachtelbodens: Feinstteile und Schwebstoffe der Spachtelmasse haben sich abgesondert. Schwerere Bestandteile, insbesondere Quarzmehl/-sand, die sich üblicherweise homogen innerhalb der 5 bis 10 mm dick aufzutragenden Spachtelmassenschicht befinden, haben sich nach unten abgesetzt. Bei den vorgefundenen Schichtdicken zwischen 2 und 5 mm ist dieses Erscheinungsbild nahezu unumgänglich.

Die rillenartigen Gebrauchsspuren innerhalb der Oberfläche sind auf die mechanische Einwirkung durch die Krallen der Pfoten eine Berner Sennenhundes zurückzuführen, der zum Haushalt gehört.

Diese Erscheinungsbilder wären allerdings in schwächerer Ausprägung auch in einem fachgerecht hergestellten Spachtelboden unvermeidbar.

Spachtelboden: 10 Punkte, die Sie beachten sollten

- Eignung für den vorgesehenen Verwendungszweck prüfen

- Aufbau im System wählen, Lager- und Verarbeitungsbedingungen beachten

- Verlegereifen Untergrund nach DIN 18 365 herstellen

- Haftvermittler, Vorstriche etc. nach Systemvorgaben einsetzen

- Dehnungsfugen- und Randabschlussprofile setzen

- Anrühren und Aufbringen des Spachtelbodens in ausreichender Schichtdicke, ggf. unter Beigabe von Additiven nach Systemvorgaben

- Schleifen des Spachtelbodens nach Trocknung, dabei unbedingt auf Körnungsfolge achten

- Auf die staubfreie Oberfläche eine vorgesehene Imprägnierung aufbringen

- Je nach Systemvorgaben Erstpflege oder Einpflege ausführen

- Reinigungs- und Pflegeanleitung übergeben

Fazit

Wie es dazu kommen konnte, dass im ersten Versuch eine überlagerte und vielleicht durch Frost in ihrer Funktionsweise beeinträchtige Spachtelmasse verwendet wurde, lässt sich im Nachhinein nicht mehr ergründen. Ebensowenig wie die Frage, in wessen Verantwortungsbereich diese Situation liegt. Dass im zweiten Versuch, wider jedes technischen Verständnis, die Mindestschichtdicken signifikant unterschritten wurden, ist auch mit „Zwängen“ auf der Baustelle nicht zu entschuldigen und voll dem Verleger anzulasten.

Im Fall der Überlagerung hilft es, mit zuverlässigen Industrie- und Handelspartnern zusammenzuarbeiten, die die Qualität und „Frische“ der Ware garantieren – denn eine Prüfung auf Frostschäden ist praktisch unmöglich. Selbstverständlich muss auch die eigene Lagerhaltung gepflegt werden.