Verlegepraxis von Richard A. Kille o.b.v. und Berufssachverständiger,

Leiter des IFR Köln

Vor gut einem Jahr haben wir in der RZ Juni/Juli-Ausgabe 1999 über den „Gläsernen Designboden „Novalit“ berichtet. Der neuartige Glas-Modul-Boden hat sich in der Zwischenzeit etabliert und findet seine Anhänger im Objekt- und auch im Wohnbereich. Während in der Planungsphase von Gebäuden und Räumen der Einsatz des Glas-Modul-Bodens bereits Berücksichtigung findet, sollten auch die Chancen der Teilrenovierungen und Umgestaltungen mit Fußbodenflächen aus Glas-Modulen nicht unterschätzt werden.

Der Glas-Modul-Boden bietet aufgrund seiner geringen Dicke von insgesamt 9,0 mm (6,0 mm Sicherheitsglas + 3,0 mm Dämmschicht) genügend Freiraum, um in vorhandenen Bodenbelagflächen nachträglich integriert zu werden. Für die bodenlegenden Handwerks- und Gewerbezweige und infolgedessen für Raumausstatter bietet der neue Designboden eine zusätzliche Auftrags- und Umsatzchance. Der Kunde wird sich zudem schnell überzeugen und begeistern lassen, denn mit dem nachträglichen Einbau einer Glasbodenfläche z. B. in einem Ladenlokal erhält der Fußboden mit relativ wenig Aufwand ein völlig neues Aussehen. Im Rahmen der anwendungstechnischen Entwicklung erfolgten durch das IFR Köln Verlegungen des Glas-Modul-Bodens im Objekt.

Die Arbeitsschritte wurden dokumentiert und zeigen auf, dass ein versierter Fußbodenfachmann keine großen Hürden nehmen muss, um eine Glasbodenfläche herzustellen, die am Ende der Arbeiten auch die Detailbetrachtung nicht scheuen muss.

Die Objektsituation

In einem Büroraum befand sich auf 45 qm ein seit sieben Jahren genutzter Velours-Teppichboden mit blau-schwarz gefärbter Nutzschicht. Der Teppichboden war auf einer ca. 5,0 bis 6,0 mm, dicken Synthese-Latex-Schaumunterlage verklebt worden. Im Bereich eines Konferenztisches sollte der Glas-Modul-Boden integriert werden.

Vorbereitungsarbeiten

In der Vorplanung war zu entscheiden, wie groß die Glasbodenfläche werden sollte, da die Glas-Module entsprechend dem Standardprogramm in drei Formaten erhältlich sind. Die Grundplatte bzw. das Glasmodul in der Größe 49,6 x 49,6 cm wird ergänzt durch so genannte Listellis im Format 49,6 x 9,6 cm und so genannte Tozettis in der Größe 9,6 x 9,6 cm. Besonders wichtig ist es, dass die Glas-Module immer mit Fuge verlegt werden, um nicht aneinander zu stoßen, was im übrigen auch für andere harte Bodenwerkstoffe gilt, die unmittelbar auf die Glas-Module treffen. Am günstigsten ist eine Fugenbreite von 4,0 mm.

Demnach ist für die Berechnung einer Grundrissfläche, entsprechend der Anzahl der Glas-Module in Länge und Breite einer Fläche, auch die jeweils 4,0 mm breite Fuge zu beachten. Zudem ist nicht zu unterschätzen, dass die jeweils 4,0 mm breiten Fugen auch einen „Toleranzpuffer“ darstellen, wenn es darum geht, dass im Zehntel- oder im Millimeterbereich Maßdifferenzen, z. B. im Hinblick auf die Winkelgenauigkeit oder einfach in Länge und Breite, reguliert werden müssen.

Die Glas-Fußbodenfläche für den betreffenden Raum wurde in Längsrichtung mit sieben 49,6 x 49,6 cm großen Modulen zuzüglich zwei 9,6 cm breiten Listellis gewählt. In der Breite wurden vier Formate in 49,6 x 49,6 cm berücksichtigt, zuzüglich zwei Listellis in der Breite von 9,6 cm. Gemäß den Formaten ergeben sich so im Verbrauch automatisch: 28 Stück 49,6 x 49,6 cm große Module sowie 24 Listellis im Format 49,6 x 9,6 cm und vier Tozettis im Format 9,6 x 9,6 cm. Der Materialverbrauch an Glas-Modulen kann somit bestimmt werden, ebenso die daraus resultierende Flächengröße.

Die jeweils 4,0 mm breiten Fugen sind nicht zu vergessen, so dass sich letztlich eine Gesamtlänge der zuvor beschriebenen Fläche von 370,4 cm ergibt und eine Gesamtbreite von 220,4 cm. Da die aus Sicherheitsglas bestehenden Module nicht bearbeitet, d. h. in ihren Maßen / Formaten nicht geändert werden können, wurde rundum, in Länge und in der Breite der Fläche, 2,0 mm zugegeben, Einerseits, um die Dicke des Edelstahl-Rahmenprofils zu berücksichtigen und um andererseits die Möglichkeit zu haben, bei gegebenen Winkeltoleranzen die Fläche auszugleichen.

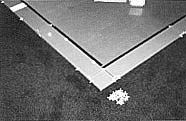

Das Grundrissmaß für den Glasboden wird mit Schnurschlag auf dem Teppichboden gekennzeichnet.

Der freigelegte Untergrund wird geschliffen, gereinigt und vorgestrichen.

Dieses Grundrissmaß ist sodann auf der Teppichbodenfläche in entsprechend gewählter Position mit einer Schlagschnur gekennzeichnet worden (Abb. 1). In dieser Phase ist es besonders wichtig darauf zu achten, dass die rechteckige Grundrissfläche exakt im 90° Winkel gekennzeichnet wird. Nach Markierung des Grundrisses ist der Teppichboden entlang der gezeichneten Linien mittels einem Teppichmesser, bei Verwendung einer Trapezklinge und elastischen Unterlage, eingeschnitten worden.

Mit einem Stripper wurde dann die rechteckige Teppichbodenfläche vom Untergrund abgeschält. Nach dieser Arbeit sind die „offen“ liegenden Kanten entlang der Senkrechten mit einem Kreppklebeband abzudecken, das weiterführend flach auf die Oberfläche – hier – der veloursartigen Nutzschicht geklebt wird. Daran anschließend ist im Umfeld der rechteckigen Fläche der Teppichboden mit einer Schutzfolie abzukleben bzw. abzudecken. Der freigelegte Untergrund wird geschliffen, gereinigt und mit einer handelsüblichen Haftbrücke vorgestrichen (Abb. 2).

Höhenausgleich und Egalisierung des Untergrundes

Der 9,0 mm dicke Glas-Modul-Boden fordert eine exakte Auflagefläche wie sie bei der Egalisierung von Untergründen mit zementären, kunststoffmodifizierten Massen in Verbindung mit der Rakeltechnik möglich ist. In diesem Fall war es erforderlich, nicht nur eine exakte Oberflächenebenheit zu erzielen, sondern gleichzeitig auch den Höhenausgleich zur Bodenbelagsebene herzustellen, die sich aus einem 9,0 mm dicken Teppichboden und einer ca. 5,0 -6,0 mm dicken Dämmunterlage zusammensetzt.

Die 14,0 – 15,0 mm erfordern eine Höhenangleichung der Untergrundoberfläche von 5,0 mm, damit der im Anschluss verlegte Glas-Modul-Boden ein gleiches Oberflächen-Niveau zeigt wie die veloursartige Nutzschicht der Teppichbodenebene. Bei einer zementären Egalisierungsmasse, die mit einem Verbrauch von 1,5 kg/qm gekennzeichnet ist, wird so zur Herstellung der notwendigen Schichtdicke ein Verbrauch von 7,5 kg/qm erforderlich bzw. auf der Gesamtfläche werden rund 60 kg Egalisierungsmasse benötigt. Die Egalisierungsmasse ist in entsprechend erforderlicher Menge angerührt worden, um dann mit einem Rakel innerhalb der Fläche verteilt zu werden.

Als Finish wurde die Egalisierungsmasse in der Frischphase mit einer Stachelwalze im Kreuzgang abgerollt, so dass eine vergleichsweise „topfebene“ (Abb. 3) Oberfläche inklusive Höhenausgleich entstand. Einen Tag später war so nach Durchtrocknung der Egalisierungsmasse die Grundfläche zur Verlegung des Glas-Modul-Bodens hergestellt. Vor der Verlegung der Glas-Modul-Elemente ist ein Kantenschutzprofil aus Edelstahl mit 1 cm Schenkelhöhe als Rahmen verwendet worden (Abb. 4).

Zum Höhenausgleich wurde die Egalisierungsmasse mit Stachelwalze im Kreuzgang abgerollt

Als Rahmen für die Verlegung der Glas-Module wird ein Edelstahl-Kantenschutzprofil (1cm Schenkelhöhe) verwendet

Das Kantenschutzprofil wurde bewusst im Außeneckbereich nicht auf Gehrung durchgeschnitten, sondern nur im Bereich des Auflageschenkels eingeschnitten, so dass die Kante gebogen wurde (Abb.5). Das Kantenschutzprofil kann mit unterschiedlichen Klebesystemen auf der Oberfläche der zementären Spachtelmasse appliziert werden. In diesem Fall wurde ein Kontaktklebstoff verwendet, damit das Kantenschutzprofil „dicht auf Press“ gegen die Teppichbodenkante gedrückt werden kann und ein sauberer, dicht geschlossener Anschluss entsteht. Nachdem das Kantenschutzprofil rundum installiert war, wurde die Gesamtfläche systembezogen mit einer Universal-Fixierung beschichtet.

Das Kantenschutzprofil wird nur im Bereich des Auflageschenkels eingeschnitten (gebogene Kante). Es folgt die Installation des Profils mit Kontaktklebstoff

Die Verlegung des Glas-Modul-Bodens

Als Verlegehilfe werden zur Herstellung eines gleichmäßigen Abstandes der Glas-Module untereinander sowie entlang des Rahmenschutzprofils Fugenkreuze verwendet, die eine Standardbreite von 4,0 mm aufweisen. In einer Ecke beginnend wurde zunächst das farblich abgesetzte Fries im 90° Winkel angrenzend zum Rahmenschutzprofil verlegt. Hierbei wurde genauestens darauf geachtet und kontrolliert, dass der 90° Winkel eingehalten wird und eine gleichmäßige, 4,0 mm breite Fuge rund um die Glas-Module entsteht (Abb. 6).

Die 3,0 mm dicke, trittschall- und wärmedämmende Unterlage an der Rückseite der Glas-Module ist so laminiert, dass die Dämmunterlage an zwei Seiten übersteht und an den gegenüber liegenden Seiten zurückversetzt ist. So findet bei der Verlegung der Module eine Überlappung im Stoßbereich zwischen 3,0 mm dicker Unterlage und der Glasfläche statt. Angrenzend an dem Rahmenschutzprofil, das in diesem Fall aus Edelstahl besteht, wird rückseitig auf der Breite des Auflageschenkels des Profils die Dämmunterlage eingeschnitten und der getrennte Streifen abgeschält, damit eine vollflächige Auflage des Moduls auf dem Untergrund gewährleistet ist.

Mit Beginn der Verlegung des Randfrieses werden dann die quadratischen Glas-Module Zug um Zug, vom hergestellten Eckbereich beginnend, nacheinander auf Fuge verlegt, in dem die bereits genannten 4,0 mm breiten Fugenkreuze als Verlegehilfe verwendet werden.

Für die Verlegung der GlasModule hat sich ein Glassauger bewährt, mit dem sich die Module passgenau einfügen/ ansetzen lassen (Abb. 7). Sind die in den Rahmen eingelegten Glas-Module exakt verlegt, so ergeben die Fugenverläufe sowohl in Längs- als auch in Querrichtung -ohne Versätze – ein gleichmäßiges Erscheinungsbild.

Nach der Beschichtung der Fläche mit Universal-Fixierung wird, in der einen Ecke beginnend, zuerst das Fries im 90° Winkel angrenzend zum Rahmenschutzprofil verlegt

Anschließend erfolgt mit dem Glassauger die Verlegung der Glas-Module – als Verlegehilfe dienen die 4,0 mm breiten Fugenkreuze mit Stachelwalze im Kreuzgang abgerollt

Verfugung des Glas-Modul-Bodens

Die Art und Weise der Verfugung des Glas-Modul-Bodens wurde in der Zwischenzeit weiter entwickelt und für den Anwender vereinfacht. Systembezogen wird für das Verfugen des Glas-Modul-Bodens ein Epoxidharz-Fugen-Klebemörtel verwendet, der anwendungstechnisch so verarbeitet wird wie es beim Verfugen von z. B. keramischen Fliesen bekannt ist (Abb. 8) Mit einem Kunststoffglätter wird der Epoxidharz-Mörtel in die Fugen eingearbeitet (Abb. 9) und so Zug um Zug die überschüssige Masse von der Oberfläche des Glas-Modul-Bodens mit dem Kunststoffglätter abgezogen. Mit einem Schwammbrett wird der verfugte Teilflächenbereich nachgewaschen, so dass unmittelbar nach dem Verfugen maximal nur noch ein „Schleier“ des Mörtels zurückbleibt (Abb. 10). Bei Verwendung des systembezogenen Epoxidharz-Fugenmörtels wird dann innerhalb von 24 Stunden der zurückgebliebene Harzschleier mit einer ebenfalls zum System gehörenden Waschhilfe entfernt und so die Schlussreinigung der Oberfläche des Glasbodens durchgeführt (Abb. 11).

Für das Verfugen des Glas-Modul-Bodens wird ein Epoxidharz-Fugen-Klebemörtel verwendet (wie für die Verlegung von Keramik-Fliesen)

Mit einem Kunststoffglätter wird der Epoxidharz-Mörtel in die Fugen eingebracht

Der verfugte Bereich wird mit einem Schwammbrett nachgewaschen, so dass nach dem Verfugen maximal ein Mörtel-Schleier zurückbleibt

Innerhalb von 24 Stunden erfolgt die Schlussreinigung. Ein strahlend schöner, edler Glasboden ist das Ergebnis

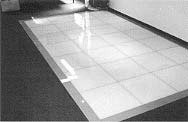

Der fertige Glas-Modul-Boden

Mit der zuvor beschriebenen Endreinigung ist der Glas-Modul-Boden fertiggestellt. Die Unterhaltsreinigung erfolgt durch regelmäßiges Abkehren der Oberfläche und durch Feuchtwischen bei Verwendung handelsüblicher Glasreiniger. Der Glas-Modul-Boden fügt sich als Produktallianz mit Teppichboden harmonisch in die Raumgestaltung ein (Abb. 12).

Der Glas-Modul-Boden hebt als „Insel“ spezielle Funktions- bereiche (z.B. Konferenz- oder Essbereich) ästhetisch hervor