Verlegung von Fertigparkett

Richard A. Kille zeigt in seinem Artikel auf, welche Merkmale Fertigparkett-Elemente aufweisen und welche Aspekte bei der Vorbereitung sowie Verlegung von Fertigparkett zu beachten sind.

Die kennzeichnenden Merkmale von Fertigparkett-Elementen sind:

- Industriell hergestellt

Fertig oberflächenbehandeltes (z. B. versiegeltes) Fußbodenelement aus Holz oder einer Verbindung aus Holz, Holzwerkstoffen und anderen Baustoffen, dessen Oberseite aus Holz besteht - Eine Nachbehandlung der Oberfläche ist auch nach der Verlegung nicht notwendig.

- Mindestschichtdicke 7 mm

- Die Dicke der begehbaren Schicht der Gesamtkonstruktion beträgt mindestens 2,0 mm.

- Fertigparkett wird fabrikseitig in verschiedenen Abmessungen hergestellt, geschliffen und die Oberfläche endbehandelt.

- Der Schichtaufbau kann homogen (einschichtig) oder auch mehrschichtig sein.

- Die Nutzschicht besteht aus Massivholz (mind. 2,0 mm Dicke), wobei die unteren Schichten ebenfalls aus Massivholz oder Holzwerkstoffen, Furnieren, Sperrholz, hochdruckverpressten Faserplatten, Kork usw. bestehen können.

Fertigparkett kann schwimmend auf entsprechend geeignete Dämmunterlagen verlegt werden, wobei im Handel auch Fertigparkett-Elemente erhältlich sind, die vollflächig geklebt werden müssen. Angeboten werden auch Fertigparkett-Elemente, die auf den jeweiligen Untergrund genagelt oder geschraubt werden können, wobei auch mobile Verlegungen möglich sind, d.h. Fertigparkett-Elemente kommen auch bei Doppelböden und Messeböden zum Einsatz. Fertigparkett findet besonders im Wohnungsbau bei Neubauten, aber auch in der Altbausanierung, Verwendung.

In Schulen, Kindergärten und Kirchen wurden bereits ebenso Fertigparkett-Elemente verlegt, wie auch in Gaststätten und Hotels, Kaufhäusern, Läden und Boutiquen.

Selbstverständlich soll Fertigparkett in Naßbereichen nicht eingesetzt werden. Bei der Entscheidung, welches Fertigparkett-Material eingesetzt wird, sind unterschiedliche Kriterien zu beachten, wie zum Beispiel:

- Vorgegebene Unterkonstruktion und Konstruktionshöhe

- Art der Nutzung

- Beanspruchungsart und -häufigkeit

- Raumgröße

- Geschmack

- Ausführungsfristen

- Preis (Kosten/Nutzen-Verhältnis)

- Eigenschaften der Fertigparkett-Elemente

Selbstverständlich kann Fertigparkett auch auf flächenbeheizte Fußböden verlegt werden. Der Wärmedurchlasswiderstand der meisten Parkettarten liegt bei 0,03 bis 0,15 Quadratmeter KW (je nach Stärke und Konstruktion). In jeder Hinsicht sind die Verlegerichtlinien der jeweiligen Fertigparkett-Lieferanten maßgebend. Heute gibt es ebenso viele produktbezogene Verlegeanleitungen und Verlegehinweise wie Fertigparkettlieferanten. Deshalb ist der Grundsatz zu beachten: Neben den vorgegebenen DIN-Schriften und Richtlinien sollen die zum Produkt gehörenden Verlegeanleitungen/ -anweisungen als verbindlich angesehen werden! Die nachfolgenden Ausführungen können nur allgemeine Hinweise sein, die auszugsweise Eindrücke vermitteln sollen, wie und in welcher Form Fertigparkett vollflächig geklebt und/oder schwimmend verlegt wird.

Untergrundprüfung

Der Verlegeuntergrund ist nach VOB – Teil C – DIN 18 356 – ‚Parkettarbeiten‘ – zu überprüfen. Die Anforderung an die Prüfung des Untergrundes ist vergleichbar mit der Prüfung des Untergrundes nach VOB- Teil C – DIN 18 365 – ‚Bodenbelagarbeiten‘ – Punkt 3.1.1.

Hierzu gehören insbesondere:

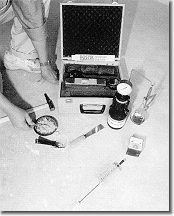

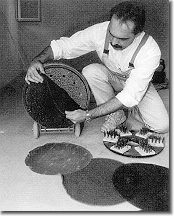

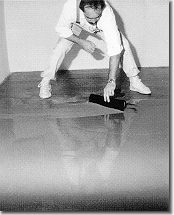

- Die Prüfung der Festigkeit der Untergrundoberfläche anhand von Hammerschlagprüfung, Drahtbürstenbehandlung und Gitterritzprüfung (Foto 1)

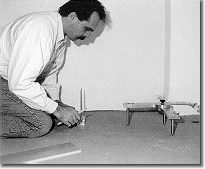

- Feuchtigkeitsmessungen mit Stemmgutproben aus der Estrichkappe mittels dem CM-Messgerät (Foto 2)

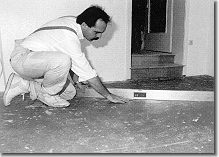

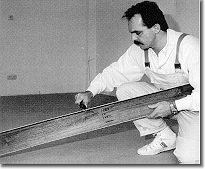

- Ebenheitsmessungen, anhand einer Richtplatte und einem Messkeil, gemäß DIN 18 202 ‚Toleranzen im Hochbau‘ (Foto 3).

Untergrundvorbereitung

Bei entsprechender Festigkeit und Ebenheit des Untergrundes und bei entsprechend trockenem Estrich (Zementestrich z.B. unter 2,5 CM- %, Anhydrit-Fliessestrich, z. B. unter 0,5 CM-%) kann mit den Unterbodenvorbereitungsmaßnahmen begonnen werden.

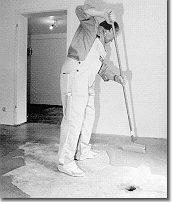

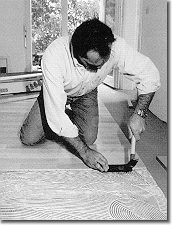

Die Reinigung des Untergrundes sollte zeitgemäß, maschinell erfolgen. Hierzu eignen sich Einscheiben-, Schleif- und Bürstmaschinen (Foto 4), die Verunreinigungen wie Farb- und Gipsreste, das heißt nicht fest an der Oberfläche haftende Substanzen, entfernen.

Im Anschluß daran ist das Absaugen der Untergrundoberfläche mit einem geeigneten Industriestaubsauger erforderlich. In der Folge wird der Untergrund vorgestrichen (Foto 5) und gespachtelt, so daß die für Fertigparkett erforderliche Ebenheit (seitens des Parkettlieferanten kann beispielsweise die Ebenheit des Untergrundes 3,0 mm Höhenunterschied auf 1,20 Laufmeter gefordert sein) erzielt wird (Foto 6).

Werkzeuge und Hilfsmittel für die Verlegung von Fertigparkett (Foto 7)

- Hammer

- Schlagklotz

- Parkettzugeisen

- Gehrungslade mit Säge

- Stich- oder Kreissäge

- Bohrmaschine

- Oberfräse

- Hobel

- Kleinwerkzeuge (Maßband, Zollstock, Bleistift usw.)

- Holzkelle

- Parkett-Dispersionskleber

- Polyurethan-Parkettklebstoff

- Wasserfester Holzleim (B 3)

- Kartuschen-Montagekleber

- Klebstoff-Mutterspachtel mit entsprechenden Zahnleisten.

Auswinkeln des Raumes/der Räume

Das Auswinkeln der Räume ist bekanntermaßen über einen Schnurschlag möglich. In diesem Falle wurde ein spezieller Laserpointer eingesetzt. Die Laserpointer lagern bei diesem Gerät in einem Aluminiumwinkel, der genau auf 90 Grad eingestellt werden kann. In dieser Einstellung wird der Laserpointer in eine Raumecke gestellt, so daß die Lichtpunkte an den gegenüberliegenden Wänden gekennzeichnet werden. Nach dieser Weise wird zur Sicherheit von allen vier Raumecken aus gemessen, so daß letztendlich ein sehr genaues Auswinkeln des Raumes möglich ist (Foto 8).

Das Kleben von Fertigparkett

Wie bei den Untergrundvorbereitungsmaßnahmen muß auch bei der Verlegung von Fertigparkett gewährleistet sein, daß die Untergrundtemperatur, die Raumluftfeuchtigkeit und die Raumtemperatur angemessen ist. Im Regelfall bedeutet das, eine Raumtemperatur von rund 18 bis 20 Grad zu haben und eine relative Luftfeuchtigkeit zwischen 50 und 60 Prozent (ideal), wobei sich dann die Untergrundtemperatur von selbst reguliert. Grundsätzlich sollte jedes Material, das verarbeitet wird, und somit auch Fertigparkett, vor der eigentlichen Verlegung optisch und gegebenenfalls auch meßtechnisch überprüft werden (Foto 9).

In unserem Falle wurde beabsichtigt, innerhalb des Raumes einen Spiegel aus Fertigparkett in Buche Natur (Sortierung Select) zu verlegen, die Randfriese ebenfalls mit Buche Fertigparkett (gedämpft). Einen Tag vor Beginn der eigentlichen Verlegung/Klebung wurden drei Schiffsbodenelemente bei Einsatz eines Dispersions-Parkettklebstoffes geklebt. Bei dem eingesetzten Dispersionsklebstoff handelte es sich um einen Parkettklebstoff, der in grober Riefenform (Zahnung AP 52) aufgetragen wird, so daß die Benetzungsfläche mindestens 60% beträgt (Foto 10).

Die drei geklebten Schiffsbodenelemente dienten am nächsten Tag als Anschlag für die weiterführend zu verlegenden Fertigparkett-Elemente. Im Regelfall werden die Fertigparkett-Elemente so verlegt, daß die erste Diele mit der Nutseite immer zur Wand gerichtet ist. Im Regelfall sind Fertigparkett-Elemente, die vollflächig geklebt werden (Foto 11 ), im Nut- und Federbereich nicht verleimt. Wie auf dem Foto erkennbar ist, wurden die Schiffsbodenelemente ineinandergeschoben und zusätzlich mit Schlagholz und Hammer dicht verstoßen verlegt. Zuletzt wurde in diesem Fall das Randfries angesetzt.

Zu diesem Zweck wurden Fertigparkett-Elemente verwendet, die rundum nur genutet sind, so daß beim Einsatz von einzelnen Federn problemlos an die verlegten/geklebten Schiffsbodenelemente angesetzt werden konnte (Foto 12).

Fertigparkett-Materialien lassen sich mit einer Stichsäge oder einer Kreissäge (Foto 13) anpassen.

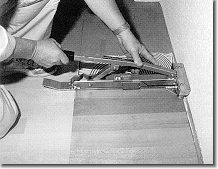

Im Randbereich, wie auch unter Heizungskörpern, ist der Einsatz des Parkettzugeisens, in Verbindung mit dem Schlaghammer, problematisch. Aus diesem Grunde wurde im Institut für Fußboden- und Raumausstattung eine sogenannte Parkettkralle entwickelt, die auf ein handelsübliches Parkettzugeisen aufgesetzt wird. Über einen Hebelmechanismus wird so ein Anschlag gegen die Wand gedrückt, und das Zugeisen preßt das jeweilige Parkett-Element in den Nut- und Federbereich hinein (Foto 14).

Die schwimmende Verlegung

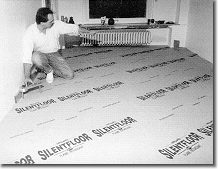

Der Untergrund muß in gleicher Weise wie bei der Klebung von Fertigparkett dauerhaft trocken, rissfrei, fest, sauber und eben sein. Bei der schwimmenden Verlegung von Fertigparkett werden verschiedenste Unterlagsmaterialien eingesetzt. Einige Fertigparkett-Hersteller/Lieferanten empfehlen, grundsätzlich eine 0,2 mm dicke PE-Flachfolie als Feuchtigkeitsbremse auf die gespachtelte Estrichoberfläche zu legen. Es ist empfehlenswert, trittschalldämmende Unterlagsmaterialien einzusetzen, die zunächst vollflächig in dem Raum ausgelegt werden (Foto 15). Sodann kann mit der Einteilung der Fläche begonnen werden. In diesem Fall war es Wunsch des Kunden, ein Fertigparkett mit einer Schiffsdeck-Optik schwimmend zu verlegen. Zudem sollten die Fertigparkett-Elemente 45 Grad diagonal im Raum gelegt werden. Zu diesem Zweck wurde zunächst eine Holzleiste, als Anschlag 45 Grad zu den Seitenlängswänden, auf der Fläche festgedübelt (Foto 16).

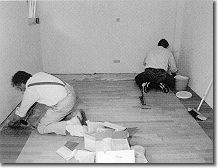

Sodann sind die ersten Fertigparkett-Elemente (Schiffsdeck-Edelholzschicht Merbau mit Wenge Anleimer) vorbereitet und an den Außenkanten an einer Seite 45 Grad angeschnitten worden, und zwar so, daß die Nutseite zur Anschlagseite hinzeigte. Nut und Feder werden vor dem Zusammenschlagen mittels Parkettzugeisen und/oder Schlagklotz mit geeignetem wasserfestem Holzleim (B3) eingeleimt, und zwar an der hinteren Nutunter- und Nutinnenseite. Wie bei dem geklebten Fertigparkett ist selbstverständlich auch bei der schwimmenden Verlegung von Fertigparkett darauf zu achten, daß eine Raum-/Randfuge zu feststehenden Bauwerksteilen von ca. 10 mm hergestellt wird. Die Fertigparkett-Elemente oder in diesem Fall das Schiffsdeck ist neben dem 45- Grad-Anschnitt für den Wandanschluß in der Länge so zu schneiden, daß Stirnseiten der Elemente mindestens 40 cm versetzt sind (Foto 17). Im Bereich von Türzargen ist ebenfalls eine entsprechende Fuge im Anschlussbereich zu berücksichtigen, oder, wie in diesem Fall, wurde die Holzzarge der Tür abgeschnitten (Foto 18), so daß ein sauberer Übergang geschaffen worden ist.

Abschlussbemerkung

Fertigparkett zu verlegen, ob schwimmend oder geklebt, ist eine Handwerkskunst, die auch dem Raumausstatter liegt. Die zuvor gezeigte Illustration kann hier nicht alle wichtigen Punkte behandeln, aber dennoch deutlich machen, daß es sich lohnt, sich mit dem Thema Fertigparkett zu befassen. Je mehr man gewissenhaft und fachgerecht verlegt, desto mehr ist man auch den Ausnahmesituationen gewachsen, denn auch hier gilt:

learning by doing.

Durchaus kann für den Raumausstatter das Fertigpkarkett-Verlegen auch einen geringen Teil der Arbeit ausmachen, wie beispielsweise im Prager Schloß, wo eine Fläche von ca. 50,00 m x 7,90 m Teppichboden verspannt wurde und als Fries ein Fischgrät-Parkett gewünscht war. Unser Bestreben ist es, mit diesem Fachartikel Raumaustatterkollegen anzuregen, über den Fachbereich Fertigparkett nachzudenken, um auch hier gewohnte Kreativität in die Praxis umzusetzen.

Richard A. Kille

Institut für Fußboden- und Raumausstattung, Köln

Quelle: Raumausstatter Zeitschrift, 6/7, 1994