Erkenntnisse der letzen Jahrzehnte und Lösungsansätze für morgen

Bereits in den 80er-Jahren haben uns schrumpfende PVC-Bodenbelägen beschäftigt. Betroffen waren überwiegend Beläge, die über chemische Additive (Antistatica) leitfähig gemacht wurden. Zu dieser Zeit stellte man branchenübergreifend fest, dass der an sich vergleichsweise sehr stabile Weichmacher Di-(2-ethylhexyl)phthalat, kurz DEHP, der oft auch nicht ganz korrekt als DOP bezeichnet wird, durch Zugabe bestimmter Additive in der PVC-Masse sich auf Dauer nicht mehr so stabil wie gewohnt zeigte. Mittlerweile ist es ruhig geworden um chemisch leitfähige PVC-Böden, so dass auch in diesem Zusammenhang das Thema „Schrumpf“ nicht mehr im Vordergrund stand.

Zwischenzeitlich war jedoch zu hören und nachzulesen, dass eine Ursache des vermehrt wieder vorkommenden Schrumpfens von PVC-Bodenbelägen darin gesehen wird, dass alternative Weichmacher gesucht werden mussten: Die toxikologische und ökotoxikologische Wertung von DEHP mit den R-Sätzen „R60 – 61“ (kann die Fortpflanzungsfähigkeit beeinträchtigen – kann das Kind im Mutterleib schädigen) überschattete diese neuerliche Diskussion. Alternative Weichmacher in der Matrix der PVC-Masse sollen tatsächlich nicht so stabil sein wie erwartet, sondern entsprechend ihrer mobilen Eigenschaften abwandern, so dass der Volumenverlust in der PVC-Masse zur deutlichen Schrumpfung führt.

Gegenmaßnahmen in der Art, dass allein ein Klebstoff mit harter Fuge, also höchster Scherfestigkeit, den mit Schrumpfungsbestreben behafteten PVC-Belag halten soll, löst ebenso wenig das eigentliche Problem, wie die Ursachenzuweisung, dass alternative Weichmacher, die nach unserem Kenntnisstand überwiegend mit der Verwendung von Di-Isononyl-phthalat (DINP) vorhanden sind, dafür verantwortlich sein sollen.

Fallbeispiele

Überwiegend aus den 80er-Jahren ist die fleckenartige, manchmal wolkenförmige, bräunlich-beige bis gelbliche Verfärbung in der Oberfläche von CV- oder PVC-Verbundbelägen bekannt. Ein klassisches Bild ist das „Durchschlagen“ von Verunreinigungen aus alten Verlegewerkstoffschichten des Untergrundes, in Kombination mit dem verwendeten Dispersionsklebstoff (Bild 1).

In einem anderen Fall zeigte ein PVC-Designbelag bereits nach einem Jahr im Bereich der Kopfstöße extrem breite Fugen von im Mittel 2,5 mm (Bild 3). Der für die Klebung verwendete Multifunktions-Dispersions-Nass- und Haftbettklebstoff zeigte unterhalb der PVC-Designelemente nach circa einem Jahr eine honig-/harzartige Beschaffenheit. Diese Situation kann auf eine Migration zurückgeführt werden: Substanzen, letztlich Weichmacher aus dem PVC-Designbelag, sind in die benachbarte Schicht (Klebstofffuge) migriert und haben so die ursprünglich feste Klebstofffuge klebrig werden lassen.

Davon unterscheiden werden muss die Migration, die Verfärbungen verursachen kann: Unter den profilierten, schwarzen Gummirädern einer Transport-Gitterbox zeigen sich stempelartige Abzeichnungen in der Kunststoffschutzschicht eines elastischen Bodenbelages (Bild 4). Solche Abdrücke sind nicht entfernbar, da färbende Substanzen aus dem schwarzen Gummirad in die Kunststoffschutzschicht abgewandert sind.

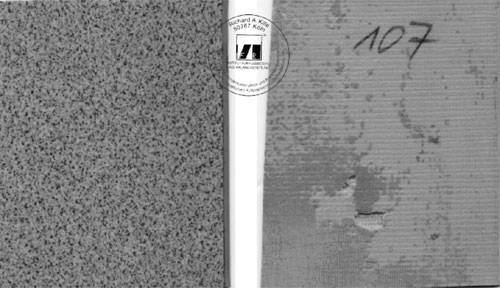

Auch Fugenbildungen entlang der thermischen Nahtverschweißungen verklebter, homogener PVC-Bodenbelagsplatten nach ein bis zwei Jahren sind zu beobachten (Bild 5). Überwiegend zeigt sich der PVC-Schweißdraht wechselseitig von den gefrästen Flanken der PVC-Bodenbelagplatten abgerissen, was in diesen Fällen nicht auf handwerkliche Fehlleistungen zurückgeführt werden kann. Bei den Untersuchungen zeigte sich auch, dass der zur Klebung eingesetzte Dispersionsklebstoff eine vergleichsweise harte und feste Klebstofffuge darstellte, obwohl zum Teil ein extremer „Schrumpf“ der homogenen PVC-Platten vorlag. Die Abwanderung von Weichmachern aus dem Belag ist mehr als wahrscheinlich: Entweder hat der verwendete Dispersionsklebstoff die Lösemittel aus dem PVC-Belag „gut verkraftet“ oder die Weichmacher sind in Folge mangelnder Pflege und überproportionaler Desinfektion des Bodens, Zug um Zug nach oben abgewandert. Dieses Erscheinungsbild konnte unter Anderem in Forschungslabors beobachtet werden: Chemisch leitfähige, homogene PVC-Bodenbelagsplatten zeigten nach circa fünf Jahren extreme Fugenbildungen. Der betreffende Bodenbelag wurde über Jahre nicht im klassischen Sinne gepflegt, sondern mehrfach wöchentlich mit einem Desinfektionsreiniger behandelt. Ein sich ständig wiederholender Weichmacherentzug führte zu einem extremen Volumenverlust und zu Schrumpfungen.

Werkseitige Oberflächenvergütungen bei PVC-Bodenbelägen sind überwiegend aus Polyurethan und sollen unter anderem die Reinigungseigenschaften verbessern.

Was sagen die Erläuterungen zur Weichmacherwanderung?

In den Erläuterungen zur DIN 18 365 „Bodenbelagarbeiten“ heißt es unter dem Stichwort „Weichmacherwanderung“ u. a. : „Abhängig von der Art und Menge der Weichmacheranteile in PVC-Bodenbelägen, der Art und Weise der Intensität der Verarbeitung der Mischmassen erfolgt die Anlagerung des Weichmachers an den Kunststoff. Werden ungeeignete oder qualitativ schlechte Weichmacher verwendet oder werden an sich geeignete Weichmacher unsachgemäß verarbeitet, kann es im Laufe der Zeit zum Austreten (zum Wandern) der Weichmacher in andere Materialien (z. B. den Klebstoff, mit dem das Material geklebt wurde) kommen. Vor allem kann Wärme diesen Vorgang beschleunigen. Es kann aber auch infolge eines gewissen Affinitätsbestrebens ein Weichmacher von einem in ein anderes Kunststoffmaterial übertreten, z. B. aus einer weichen PVC-Folie in ein härteres (weniger Weichmacher enthaltendes) Material, aus Autoreifen in den PVC-Bodenbelag (Autohäuser). Bei den zuvor erwähnten und ähnlichen Vorgängen spricht man dann von Weichmacherwanderung. Damit ist in aller Regel eine Formveränderung bzw. Schrumpfung von PVC-Bodenbelags-Verlegeeinheiten (bzw. Folie) verbunden.

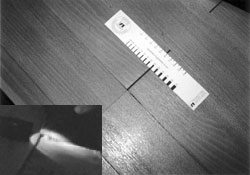

Diese Kunststoff-Schichten könnten auch nach oben gehend eine „Weichmachersperre“ darstellen, so dass zum Bespiel durch ständiges Reinigen ohne pflegeaktive Substanzen dem PVC-Bodenbelag keine Weichmacher entzogen werden. Dass dies nicht immer so ist, haben die Testversuche mit Alkohol gezeigt, der die Oberflächenschutzversiegelung angreift (Bild 6). Folglich ist davon auszugehen, dass mögliche Abwanderungen von mobilen Weichmachern auch durch die Oberfläche des Belages, also durch die Oberflächenschutzversiegelung möglich sind.

Die über Jahre seitens des IFR Köln in Zusammenarbeit mit Labors durchgeführten chemisch-analytischen Prüfungen zeigten, dass unabhängig von der Art der Weichmacher (DEHP oder DINP) Schrumpfungen bei PVC-Bodenbelägen festgestellt werden können. Bekannt ist, und das haben auch die Untersuchungen gezeigt, dass das Phänomen der Weichmacherwanderung insbesondere dann auftritt, wenn sich zwei Schichten mit unterschiedlichem Weichmachergehalt längere Zeit berühren. Zwischen den beiden Schichten kommt es zu einem Konzentrationsausgleich, der dazu führt, dass eine Schicht Weichmacher verliert und die Kontaktschicht Weichmacher dazugewinnt. Dies erklärt, dass bereits eine geringe Weichmacher-Wanderungstendenz zu den wichtigen Anforderungen bei der Auswahl eines Systems aus Bodenbelag und Klebstoff gehört.

Bekannt ist auch, dass die Migrationstendenz nicht aus der Flüchtigkeit eines Weichmachers abgeleitet werden kann: Ein Weichmacher mit geringer Flüchtigkeit kann trotzdem eine deutliche Wanderungstendenz aufweisen und umgekehrt. Die Migrationstendenz ist dabei abhängig von der Art des Weichmachers, eventuellen Konzentrationsunterschieden zwischen den Schichten (Belag/Klebstoff) sowie Druck, Temperatur und, beim PVC-Bodenbelag, der Reinigung.

Gemäß unserem heutigen Kenntnisstand würden sich derartige Wechselwirkungen durch die Verwendung von Weichmachern mit nur geringer Migrationstendenz (Polymerweichmacher) weitgehend verhindern lassen. Leider stehen die höheren Kosten dieses Weichmachers, insbesondere bei der momentanen, wirtschaftlichen Lage, einer Grundlagenforschung und eventuellen weiteren Entwicklung für die Verwendung in PVC-Bodenbelägen entgegen. Somit wird voraussichtlich immer der Weichmacher aus einem PVC-Bodenbelag die Tendenz zeigen, Richtung Klebstofffuge zu gehen, da die Verwendung von emissionskontrollierten Dispersionsklebstoffen (Klasse EC1) voraussetzt, dass sich im Klebstoff keine Weichmacher, also keine Lösemittel, befinden. Der mobile Weichmacher wir zwangsläufig den Konzentrationsausgleich in der Klebstofffuge suchen. Somit entsteht auf der einen Seite ein Volumenverlust innerhalb des PVC-Belages, der im Regelfall mit einer Schrumpfung verbunden ist und auf der anderen Seite eine Erweichung der Klebstofffuge, die dann das Schrumpfungsbestreben des PVC-Bodenbelages erleichtert.

Weichmachersperre für PVC-Beläge

Verschweißen gegen „Schrumpf“?

In der DIN 18 365 Bodenbelagarbeiten heißt es unter Punkt 3.4.7 „Kunststoffbeläge sind unverschweißt zu verlegen“

Die Erläuterungen führen dazu unter Anderem aus: „Das Verschweißen soll das Eindringen von Wasser, Schmutz etc. in die Fugen verhindern. Fugenlose Beläge werden meistens vorgeschrieben für Räume, in denen mit Flüssigkeit gearbeitet wird oder wo Feuchtigkeit vorhanden ist (z. B. Laboratorien, Krankenhäuser, Bäder, Feuchträume)“

Das thermische Verschweißen von PVC-Bodenbelägen dient also nicht dem Zweck, PVC-Bodenbeläge in den Maßen zu halten.

Das thermische Verschweißen von PVC-Bodenbelägen soll lediglich verhindern, dass Feuchte unter den Kunststoff-Bodenbelag gelangt und die Klebstofffuge nachteilig beeinträchtigt

Dass verschiedene Kunststoffbeschichtungen (die uns bekannten bestehen aus Polyurethan) als Weichmachersperre dienen können, ist nicht neu. Die Klebstoffindustrie ist heute in der Lage, emissionskontrollierte EC1-Klebstoffe für die Klebung von Polyurethan- und Polyolefin-Boden-belägen zu liefern. Demnach dürfte es keine Schwierigkeit bereiten, einen rückseitig mit einer Weichmachersperre beschichteten PVC-Bodenbelag dauerhaft zu kleben. Ursache und Wirkung wären so voneinander zu trennen und die Schuldzuweisung zwischen Bodenbelaghersteller und Klebstoffhersteller deutlich abgegrenzt.

Natürlich sind durch eine Weichmachersperre an der Rückseite des PVC-Belages die anderen Ursachenmöglichkeiten, die zu Schrumpfungen von PVC-Bodenbelägen führen, nicht eliminiert. Die durch zu schnelle bzw. nicht ausreichende Temperierung eines PVC-Bodenbelages „eingefrorene Schwindspannung“ kann hierdurch ebenso wenig verhindert werden, wie die Gepflogenheit und Mode, Bodenbeläge nur noch mit Reinigungsmitteln und nicht mehr mit Pflegemitteln zu behandeln. Ein stetiger, kontinuierlicher Weichmacherentzug, der zu Schrumpfungen führt, ist somit nicht ausgeschlossen.

Finden so genannte Oberflächenvergütungen, die die Verschleißfestigkeit des PVC-Bodenbelages „garantieren sollen“, auch in die Eigenschaft einer Weichmachersperre, wäre eigentlich das Problem gelöst – wenn da nicht noch die thermischen Verschweißungen wären. Ein PVC-Schweißdraht enthält ebenso Weichmacher wie ein PVC-Bodenbelag. Mit zunehmender Alterung und weitergehenden, zum Teil beschriebenen Einflussfaktoren, kann auch die thermische Verschweißung irgendwann einmal verspröden und sich ablösen. Wann das passiert, ist von den Umgebungsbedingungen und insbesondere von der Temperatur des Schweißvorganges abhängig.

Für das Schrumpfen von PVC-Belägen gibt es nicht nur eine Ursache!

Ein Sachverständiger wird im Regelfall „vor vollendete Tatsachen gestellt“, d. h., wenn der betreffende PVC-Bodenbelag geschrumpft ist, kann die Vorgeschichte nicht immer nachvollziehbar recherchiert werden.

Falsche Reinigung kann ebenso ein Einflussfaktor für Schrumpfungen von PVC-Bodenbelägen sein, wie auch eine falsche oder unsachgemäße Verlegung und Klebung, unabhängig davon, dass nicht vorhersehbare, äußere, zum Beispiel objektbezogene Einflüsse mitursächlich für Schrumpfungen sein können.

Zurzeit wird ein weiterer Ursachenmoment für das Schrumpfen von PVC-Bodenbelägen eingekreist.

In verschiednen Objekten wurden PVC-Bodenbelagflächen bestehend aus PVC-Design-Bodenbelagelementen dadurch aktenkundig, dass einzelne Elemente innerhalb von Fußbodenflächen eines Raumes überwiegend als „Gruppe“ auf einer begrenzten Fläche deutliche Fugenbildungen, insbesondere im Kopfstoßbereich zeigten.

Die Gruppierung ist bemerkenswert, da diese überwiegend auf rund 2 bis 3 m² deutlich wird, während der übrige Flächenbereich einwandfrei beschaffen ist, d. h. geschlossene Kopfstöße aneinander grenzender PVC-Design-Bodenbelagelemente aufweist.

Diesbezügliche Untersuchungen im IFR Köln über mehrere Monate hinaus haben deutlich gemacht, dass innerhalb von Verpackungseinheiten der PVC-Design-Bodenbelagelemente unterschiedlicher Hersteller/Lieferanten einzelne Elemente (in der Anzahl zwischen 3 bis 7 Stück) kürzer sind als das Nennmaß.

Die Beobachtungen des Schrumpfungsbestrebens bei Wärmebelastung haben gezeigt, dass die bereits kürzer beschaffenen bzw. „vorgeschrumpften“ PVC-Design-Bodenbelagelemente zusätzlich und noch mehr schrumpfen, wenn sie wärmebelastet werden, während die noch dem Nennmaß entsprechenden PVC-Bodenbelagelemente, was Maßhaltigkeit angeht, weitgehend stabil sind.

Diese Erkenntnis führt zu den Gedanken, dass voraussichtlich PVC-Design-Bodenbelagelemente vorliegen, die „eingefrorene Spannungen“ aufweisen.

Diese können zum Beispiel daraus resultieren, dass Halbfertigprodukte nicht ausreichend getempert, letztlich nicht ausreichend durch Wärmebehandlung vorgeschrumpft wurden und nach dem Konfektionieren, letztlich Verlegen und Kleben, die eingefrorenen „Schrumpfkräfte“ langsam aber stetig wirksam werden, d. h., es bilden sich durch Schrumpfung Fugen.

Erfährt die betreffende Bodenbelagfläche zusätzlich zum Beispiel durch Fußbodenheizung oder Sonneneinstrahlung Wärmeeinwirkung, wurde zudem nicht ein Klebstoff mit maximaler Scherfestigkeit verwendet, sind Fugenbildungen nahezu vorprogrammiert.

Die Verifizierung der Ursachen wird dadurch erschwert, dass bekannterweise Halbfertigprodukte im Hinblick auf die Produktionsabschnitte einerseits zwischengelagert und andererseits bewusst vermischt werden, bevor sie zu Elementen gestanzt und verpackt werden.

Besonders ist bei Holzdekoren eine entsprechende Durchmischung erforderlich, damit nicht wie zum Beispiel wie bei Laminatfußböden bekannt geworden, im Gesamtbild einer Fußbodenfläche gleiche Holz-, Maserungs- und Aststrukturen rapportmäßig auffallen.

Auf diese Weise könnte auch dann tatsächlich die Situation entstehen, dass nur einzelne PVC-Bodenbelagelemente innerhalb von Verpackungseinheiten überproportional schrumpfen, so dass sich dann auch bei kontinuierlicher Verlegung/Klebung aus den Pakten heraus inselartige Gruppierungen von Fugenbildungen infolge Schrumpfungen ergeben.

Ob das so ist, wird die Zeit zeigen und die Branche zeigt, dass alle bemüht sind, die Ursachen zu finden und abzustellen.

Fazit

PVC-Bodenbeläge und Klebstoffe „sind gesünder geworden“. Wenngleich die Erfahrung gezeigt hat, dass ein PVC-Bodenbelag mit einer gehörigen Portion Di-(2-ethylhexyl)phthalat (DEHP), der mit einem lösemittelarmen PVC-Dispersionsklebstoff geklebt und über lange Jahre mit einer metallvernetzten Polymerdispersion gepflegt wurde technisch einwandfrei vorliegt, darf das Verantwortungsbewusstsein gegenüber Mensch und Umwelt nicht nachlassen. Vielleicht ist dann tatsächlich eine Weichmachersperre an der Rückseite eines PVC-Bodenbelags die Lösung, damit dieser dann in Verbindung mit einem emissionskontrollierten EC1-Klebstoff bei vorhandener, strammer Klebstofffuge dauerhaft und maßstabil geklebt werden kann.